1907: Die Forstindustrie in der Bukowina

Putna, mocăniţa – desen de Rudolf Bernt (1844-1914)

Industria forestieră din Bucovina. Datele privind industria forestieră a Bucovinei datează din 1786; o ordonanță împărătească din 16 septembrie 1786 a ordonat o privire de ansamblu generală și au fost, apoi, instalate două gatere. Primul a fost amplasat de majorul Schätz în apropiere de Capu Codrului, cu o lamă de ferăstrău și cu un cost de 574,14 coroane; producția zilnică a fost de 20 de panouri, iar profitul net, de la 1 aprilie, până la 31 octombrie 1786, a fost conform raportului consilierului guvernamental Ainser, de 708 coroane.

În 1834, existau deja 29 de fabrici cu fierăstraie, iar în 1851, 51 fabrică de cherestea. Desigur că aceste fabrici nu erau foarte eficiente și, pe lângă performanțele lor slabe, deseori lipsea materialului tăiat. Abia după deschiderea căii ferate, de la Lemberg, la Cernăuţi, în 1867, situația s-a îmbunătățit. Marile comori de pădure ale Bucovinei au fost aduse mai aproape de piețele deschise în Orient.

În 1874, compania Th. & Ch. Götz & Comp a construit, în Cernăuţi, o mare fabrică de cherestea, excelent dotată, cu opt rame complete și utilajele auxiliare necesare. A fost primul fierăstrău cu mare productivitate din Bucovina și furniza materie primă cunoscutei companii G. Topham din Viena.

Lemnele descărcate în Prut sunt transportate în spațiile de depozitare cu ajutorul a două ascensoare cu frânghii, iar de aici, prin tăiere transversală, în lungime, pentru tăierea ulterioară de scânduri, în sala de tăiere. Din aceasta, materialul tăiat fie se duce în spații de depozitare, fie, dacă este material de planificare și de lăzi, în Hale. Linii pentru vagonete, cu ecartament îngust, leagă depozitele și halele cu gaterele, iar o cale ferată de calibru standard face legătura cu gara din Lemberg, prin Czernowitzer Bahn.

Acest sistem, care a fost extins succesiv și echipat cu sisteme de iluminat electric, a avut costuri de producţie de aproximativ 520.000. Necesarul de lemn rotund al fabrici a fost de aproximativ 92.000 de metri cubi, aproximativ 49.000 de metri cubi pe an, din care s-au produs materiale tăiate.

Plute pe Ceremuş – desen de Mattias Adolf Charlemont (1820-1871)

Un al doilea fierăstrău mare a fost construit, în 1886, de către societatea pe acțiuni pentru exploatarea lemnului și tăierea cu fierăstraie abur (fostă Th. & Ch. Götz) din Vatra Dornei, iar materia primă (bușteni) era adusă aici de apă. Compania are motoare cu aburi, în fabricile sale, de 520 cai putere, şi roţi de apă de 45 cai putere și funcționează cu 30 guri de freză, 35 fierăstraie circulare și 4 fierăstraie încrucișate (cozi de vulpe și ferăstrău pentru pendul), apoi 4 mașini de rindeluit și 3 caneluri.

Necesarul total de lemn brut a fost de aproximativ 235.000 de metri cubi pe an, din care au fost produşi aproximativ 140.000 de metri cubi de material de tăiere. Numărul total de lucrători angajați permanent în fabrici și în spații de depozitare a fost de 1.100 de bărbați. În plus, un număr mare de lucrători au fost implicați în producția de lemn. Operațiuni de transport, rafting și feroviar completau numărul angajaţilor până la câteva mii de bărbați. În anul 1898, compania numită a achiziționat și producția de material de tăiat cu fierăstraiele cu abur din Lucavăţ și Pătrăuţii de Jos; necesarul de lemn brut al acestor două gatere este de aproximativ 60.000 de metri cubi pe an. Căile ferate locale, care erau atașate la linia principală, furnizează materiile prime din zonele înalte ale Bucovinei.

Administrarea fondului religios a contribuit, pe cât a fost posibil, la extinderea acestor căi ferate locale; a fost în interesul lor propriu să creeze trasee de trafic, care să permită exploatarea zonelor lor forestiere colosale și să creeze surse de venit mai profitabile.

Fondul religios are, de asemenea, gatere proprii în Falcău (fierăstrău cu aburi), în Brodina și în Rus pe Boul (ferăstrău cu apă), care sunt totuși închiriate. Există, de asemenea, o serie de gatere cu abur mai mici în Bucovina, în Ursoaia, în Fundu Moldovei, în Păltinoasa (împreună, 135 cai putere) și în Rus pe Boul (120 cai putere).

Câmpulung, fabrică de cherestea – desen de Mattias Adolf Charlemont (1820-1871)

În 1889 și 1893, cunoscuta Companie pe acţiuni din industria lemnului Leopold von Popper a construit două fierăstraie cu aburi în Marginea (Suceviţa, Fürstenthal) și Bivolărie, nu departe de Rădăuţi. Compania foloseşte motoare cu aburi, care furnizează, împreună, 200 de cai putere, și șase cai putere pentru sistemul de iluminat electric şi pentru primul sistem menționat (Suceviţa, Fürstenthal). Sistemul este un prototip și desigur că sunt disponibile instalaţiile pentru sediile oficiale, casele muncitorilor etc.

Lemnul brut care a fost prelucrat era de aproximativ 60.000 de metri cubi pe an; din această materie primă au fost produse aproximativ 32.000 de metri cubi de mărfuri tăiate. Mărfurile tăiate, care sunt clasificate în trei clase, au dus la: aproximativ 40 la sută bunuri nesortate; aproximativ 45 la sută așa-numit lemn de foc și aproximativ 15 la sută materiale din a III-a clasă. Materialul de tăiere este trimis aproape exclusiv în Rusia, Turcia, Italia și Italia prin Odessa și Galaţi, în Franța și în multe alte țări; în ultimii ani, cantități destul de semnificative din acest produs tăiat au plecat și în Germania. Pe lângă gaterele menţionate mai sus, compania Leopold von Popper are și unități mari în Galiţia.

O investiţie semnificativă s-a făcut, în anii 1890, pe proprietatea Fondului religios Baiaşescul din valea Moldovei, cantitatea de lemn rotund, care este prelucrat aici anual, fiind de circa 38.000 de metri cubi, din care se produc aproximativ 19.000 de metri cubi de material tăiat. Cea mai nouă fabrică de cherestea din Bucovina este cea din Frasin, care a fost construită în 1899 şi echipată cu toate inovațiile în tehnologie cunoscute până la acel moment. Aceasta preia buștenii direct din pădurile întinse ale Fondului religios şi îl transportă la gaterele menționate anterior, iar de acolo, în gara Frasin; buştenii sunt aduşi pe o cale navigabilă pe larg ramificată, iar după rularea pe o linie cu aburi de fabricare, se furnizează materia primă. Ambele sisteme reprezintă tipuri mai mult sau mai puțin perfecte ale tuturor sistemelor de exploatare forestieră, care se aplică și în pădurile Bucovinei.

Putna, ţapinari huţuli – desen de Rudolf Bernt (1844-1914)

Cele două cazane cu abur pentru gaterele din Frasin au fost furnizate de Institutul de inginerie mecanică Arhiducele Friedrich din Ostrau. Motorul cu aburi, de la fabrica de mașini Nicolson, din Budapesta, oferă 250 de cai putere și operează opt ferăstraie cu 180 de lame de ferăstrău. Gaterele au fost achiziționate de la Topham din Viena și Nicolson din Budapesta. Patru fierăstraie circulare, trei de tăiat transversal (unele cu funcționare electrică) încă funcționează în fabrica din Frasin, iar sistemul de iluminat electric include 8 becuri cu arc și 180 de becuri normale. Costurile totale de producție ale fierăstrăului din Frasin au fost de aproximativ 350.000 coroane. Consumul de bușteni poate fi estimat la aproximativ 50.000 de metri cubi.

Fondul religios are în jur de 25.000 de hectare pe valea Suha, în mare parte păduri, iar producția materială se presupune a fi în jur de 70.000 de metri cubi. De la Drumul împărătesc, din Frasin, un drum lung de aproximativ 18 kilometri duce, prin Stulpicani, către Ostra și constituie ruta principală pentru zona văii Suha; în legătură cu acest drum, a fost înființată o linie pentru transport cu aburi, în vagonete; ea trebuie extinsă în valea principală.

Drumuri forestiere, însumând aproximativ 15 kilometri, au fost create pe văile Gemenea, Muncel și Botuşan, iar o potecă forestieră, de 6 kilometri, în Braniştea. Gara Frasin este conectată cu fierăstrăul fabricii, iar aceasta este conectat, cu o pistă industrială, la stația gării locale Frasin. Pista are direcții și condiții de pantă foarte favorabile. Raza minimă este de 80 de metri, cel mai mare gradient, pe linia principală, nu este mai mare de 33 grade 2 minute pe milă, iar pe pistele laterale, de 41 grade 8 minute pe milă. Costurile de livrare din valea Suha au fost estimate la 1.200.000 coroane și au fost următoarele: a). Aproximativ 32.000 pentru construirea de drumuri și rutier; b). Construirea depozitelor, circa 16.000-20.000 coroane; c). cale forestieră 8.000 coroane.

În 1898, administrația forestieră a început construcția traseelor forestiere pe văi individuale, ceea ce a permis eliminarea treptată a plutelor, care erau destul de scump de întreținut. Astfel de sisteme de transport trebuie să fie făcute și după Solca și Suceviţa, pentru a putea aduce cu eficienţă lemnul la gaterele situate acolo. Există căi ferate de iarnă, cu o lățime mai mică (fără fundație și pietriș), apoi sunt prevăzute planuri de cale ferată de vară pentru trasee individuale, deosebit de importante, iar construcția rutelor noi, de aproximativ 40 de kilometri, a început deja.

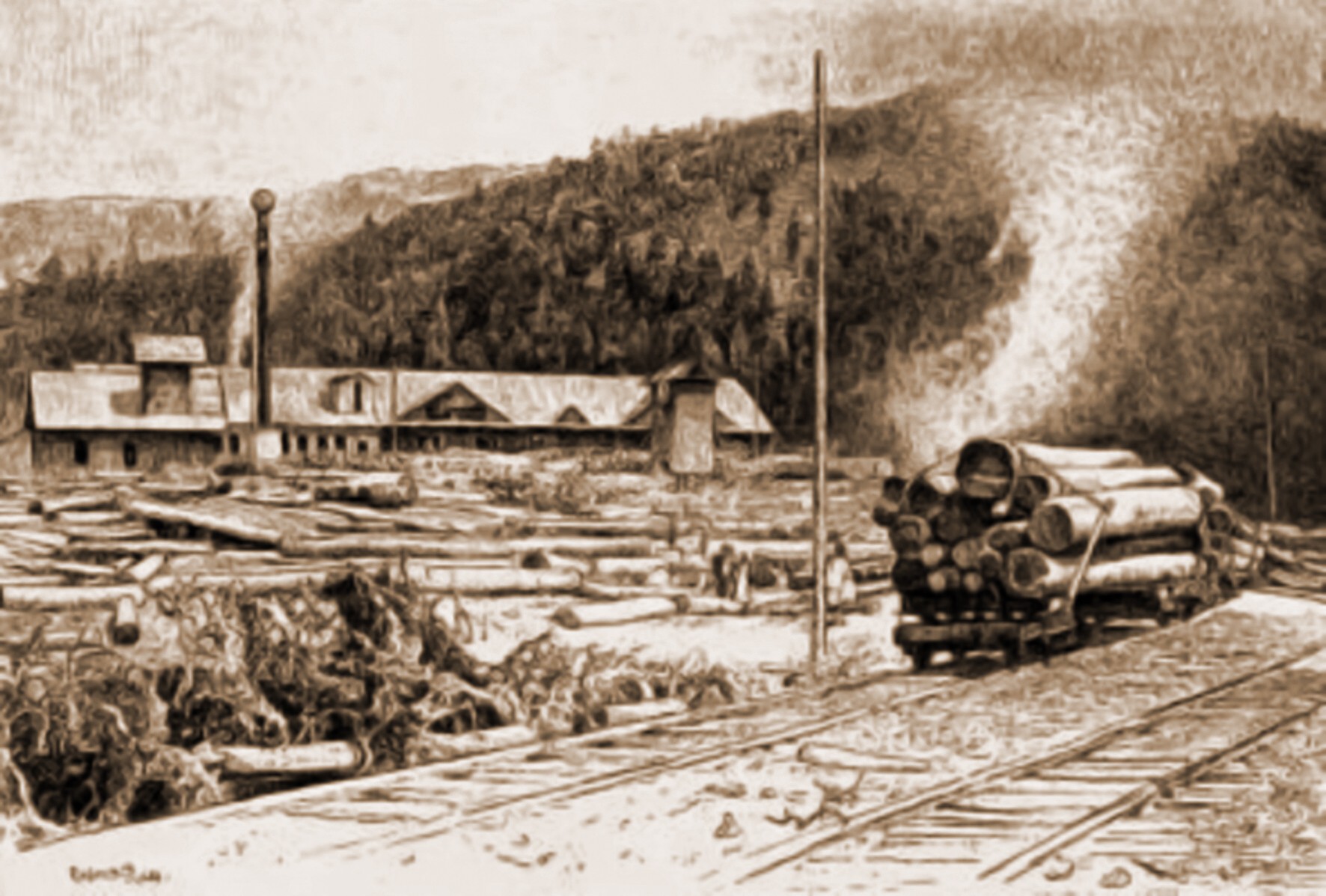

Putna, gaterul – desen de Rudolf Bernt (1844-1914)

În 1898, s-au construit 18,2 kilometri de căi ferate pentru trenuri cu locomotive cu aburi și 39,5 kilometri pentru căruțe trase de cai, deci, în total, 57,7 kilometri, erau în funcțiune, în Bucovina, spre pădurile comunitare și private. S-au transportat în jur de 420.000 metri cubi de material lemnos, în principal cherestea. Distanța medie este de aproximativ 5-15 km.

Căile ferate forestiere sunt, cu ecartament standard, pe traseele Rus-Moldoviţa – Varna, de 20 de kilometri, și Mezybrody – Berhomet, de 91 de kilometri, prima pentru transportul materialului de tăiere, provenind din pădurile fondul religios din Vatra Moldoviţei, iar cea de-a doua, pentru transportul lemnului de foc din pădurile ocolului Berhomet. Lungimea totală a căilor ferate din Bucovina este de aproximativ 470 de kilometri.

Următoarea compilație oferă o imagine incidentală a investiţiilor din perioada 1874-1898, adică din ultimii 26 de ani, în instalații forestiere și clădiri din Bucovina, numai a celor deținute chiar de conducerea fondului și de cumpărături din pădurile Fondului religios:

I). Structuri de livrare: 3 kilometri de aducţiuni de apă; 88,6 kilometri drumuri și căi forestiere; 39 kilometri căi rutiere de transport.

II). Clădiri: 123 case de administrare a pădurilor, în pădure, și pentru supraveghetori forestieri; 3 ferăstraie de ocol; 37 de adăposturi și butoaie de semințe etc. Costurile clădirilor de livrare au fost de 1.423.200 coroane, cel al clădirilor de administrare de 788.360 coroane, deci un total de 2.211.560 coroane.

Numeroase clădiri de livrare și de administrare au fost ridicate de cumpărătorii de lemn și vor fi folosite de aceștia până la expirarea contractelor, după care aceste clădiri vor intra gratuit în proprietatea Fondului religios. Costul lor a fost de aproximativ 1.800.000 coroane. Fondul religios a contribuit cu aproximativ 4.100.000 coroane la construcția căilor ferate locale.

Programul de construcții pentru perioada 1898-1905 a cuprins investiţii de aproximativ 4.500.000 coroane, în cheltuieli preliminate, și urma să fie preluat ca un împrumut de investiții; programul se referă la construcția a aproximativ 410 kilometri de noi drumuri și sisteme de cale ferată. Prin înalta rezoluție cezaro-crăiască din 30 septembrie 1900, programul de investiții a fost prelungit la nouă ani și s-a aprobat suma de 4.286.000 coroane. Fondul religios a abordat o rețea extinsă de călărie și poteci, ce ar trebui să atingă o lungime considerabilă, de 6.000 de kilometri. în următorii ani.

La instalarea gaterelor, două condiţii sunt deosebit de importante: 1). Oportunitatea locației pentru fabrică și 2). alegerea celui mai potrivit motor de funcționare. Oriunde există energie cu apă, este de la sine înțeles că ar trebui să fie folosită cât mai mult. Cu puțină experiență, locația potrivită va fi găsită în curând. Energia apelor trebuie să fie folosită mai ales pe văile râurilor; rămâne doar să se aleagă locațiile, astfel încât costurile de transport ale buștenilor la ferăstrău să rămână cât mai scăzute, iar produsul finit să poată fi livrat cu ușurință la următoarea cale ferată sau navă. Fierăstrăul trebuie așadar așezat în apropierea unei căi de rulare construite și, eventual, a unei căi de rulare până la următoarea stație de încărcare, astfel încât materialul finit de tăiere să poată fi adus în stația de încărcare în orice moment, indiferent de vreme.

Alegerea celui mai potrivit motor de funcționare pentru sistemele de rumeguș fără hidroenergie depinde de diverse circumstanțe. Printre numeroșii factori importanți care determină dacă motoarele cu locomobile sau cu abur stabil, indiferent dacă sunt utilizate motoare cu benzină, petrol brut sau motoare petroliere, este necesar să se știe:

1). Dacă sistemul de fierăstrău este prevăzut pentru a funcţiona o perioadă mai scurtă sau mai lungă;

2). Dacă există apă de alimentare suficientă și bună;

3). Dacă deșeurile sunt utilizabile;

4). Dacă şi condițiile de fundare sunt favorabile;

De îndată ce veți avea soluţii clare la aceste condiţii principale, va fi ușor să alegeți soluţia pentru sistemul locomotor sau cu motor cu abur stabil. În general, trebuie menționat aici doar că, dacă este vorba doar de o operațiune temporară și, prin urmare, numai de utilizarea unui complex forestier care a activat în câțiva ani, este recomandabil să se înființeze un motor cu abur cu locomobile sau semi-locomotive, cu condiția, desigur, ca apa de alimentare să nu fie prea dură, ceea ce este deosebit de dăunător în cazanele tubulare. Pe de altă parte, ar trebui pus la punct un motor stabil cu abur, oriunde este posibil ca gaterul să poată fi folosit și amortizat pentru un număr suficient de ani. Alegerea sistemului de motorizare cu aburi depinde, din nou, de deșeurile care pot fi reciclate bine sau dacă acestea sunt aproape inutile. În primul caz, este recomandabil să achiziționați o mașină care economisește abur, deși este mai scumpă de cumpărat. Dacă există suficientă apă, un compus sau o mașină de condensare, este de preferat tuturor celorlalte.

Iacobeni, şoseaua spre Dorna – de Franz Xaver Knapp

Cu toate acestea, dacă deșeurile au o valoare mică sau nici o valoare, atunci un motor cu abur de înaltă presiune, fără condens, este de asemenea suficient. Utilizarea fierăstrăului se poate face în moduri foarte diferite și aici sunt factori decisivi, care pot fi individualizaţi. Dar doar atât trebuie remarcat, că, în funcţie de ordinele actuale, nevoia de exploatare a buştenilor este decisivă.

Faptul că produsele trebuie să fie complet tăiate, indiferent de tipul de arbore, înseamnă, de asemenea, o influență majoră asupra rezultatului. Grosimea materialului de tăiere, care trebuie produs, este la fel de importantă, deoarece cu cât scândurile și bârnele individuale sunt mai puternice, vor fi mai puține tăieri şi cu atât mai puține pierderi trebuie să se sufere transformând lemnul în rumeguș. Cu toate acestea, dacă doriți să produceți lemn pătrat, așa cum se întâmplă adesea în tâmplărie, este recomandat să aveți câteva bucăți de scânduri din laterale, eventual în grosimi diferite, cu mare densitate, care este cunoscută a fi mult mai ieftină decât prima mașină compusă.

Alegerea celorlalte motoare de funcționare menționate mai sus depinde de alți factori. Deci, dacă ai fabrica în imediata apropiere a gropilor de petrol, alege în orice caz un motor diesel și folosește motoare pe benzină în locuri unde există apă de alimentare. În cazul acționărilor cu motoare electrice, este necesar să se studieze mai întâi problema dacă este mai adecvat să funcționezi într-un grup, în care mai multe mașini pentru prelucrarea lemnului sunt operate de un motor comun sau dacă este vorba de o singură operație, adică dacă fiecare mașină individuală pentru prelucrarea lemnului trebuie să fie activată cu motorul electric corespunzător.

Datorită numărului mare de rotații, mașinile pentru prelucrarea lemnului sunt, în general, foarte potrivite pentru acționări individuale, dar aici există prea multe momente locale. De asemenea, aici trebuie să se țină seama de costuri. În orice caz, se recomandă să solicitați sfatul unei companii cu experiență (Engel, Alexander von, Österreichs Holz-Industrie und Holdzhandel, I Theil, Wien 1907, pp. 196-202).